Die Quelle zählt fürs Klima. Neuer Meilenstein bei PET-Flaschen der Marke Green Care Professional: Anteil aus dem Gelben Sack auf 75 Prozent erhöht

Der Gelbe Sack zählt fürs Klima? Wie geht diese Formel auf? Deutschland hat mit seiner klug erdachten Sammlung von Kunststoffverpackungen über die dualen Systeme eine der besten Ideen für die Kreislaufwirtschaft entwickelt. Diese Sammlung als Quelle ist perfekt, um über das ressourcenschonende mechanische Recycling neue Verpackungen zu schaffen: Wenn dabei zehn alte Kunststoff-Flaschen in die Verwertungsanlage wandern, können auch wieder zehn neue entstehen. Das ist echtes Recycling im Sinne einer klimafreundlichen Kreislaufwirtschaft. Je mehr Plastik so im Kreislauf gehalten wird, desto weniger neues Plastik muss klimaschädlich neu produziert werden. Und desto weniger Plastikmüll fällt an.

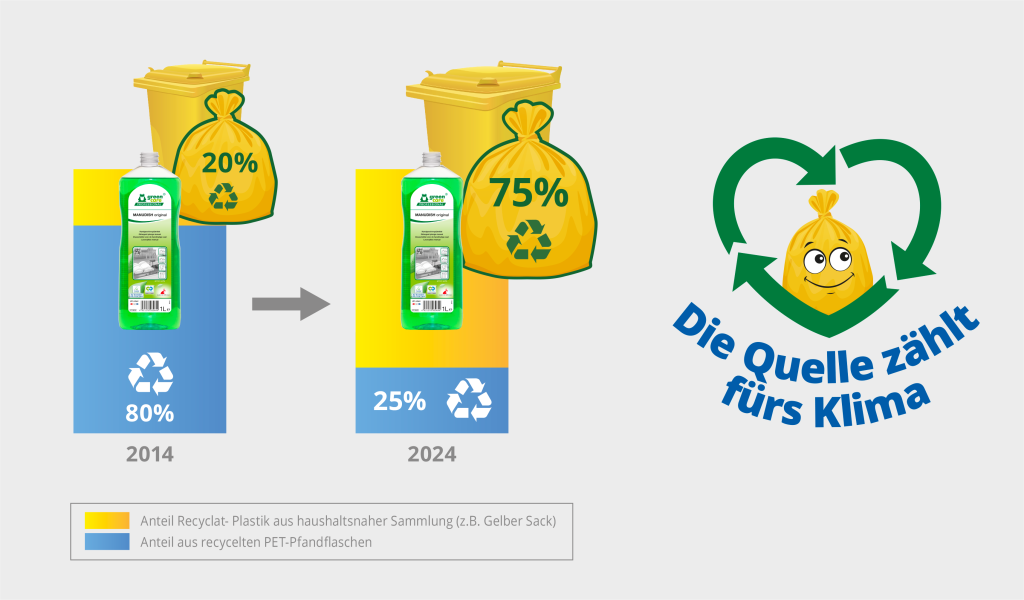

Werner & Mertz, zu dessen Unternehmen auch die Tana-Chemie GmbH gehört, ist gemeinsam mit seinem Partner ALPLA im Rahmen der Recyclat-Initiative ein weiterer Erfolg für die echte Kreislaufwirtschaft gelungen: Der Mainzer Reinigungsmittelhersteller erhöht bei den PET-Flaschen der Marke Green Care Professional aus 100 Prozent Altplastik den Anteil des rPETs aus dem Gelben Sack auf 75 Prozent.

„Werner & Mertz treibt als Pionier die technologische Erschließung des Materials aus dem Gelben Sack für hochwertige Verpackungen weiter voran. Mehr als 15 Millionen PET-Flaschen mit dem gesteigerten Anteil von 75 Prozent Gelber Sack Material sind bereits im Handel. Damit beweisen wir einmal mehr die Machbarkeit unseres Ansatzes, Plastik aus Endverbrauchersammlungen als Wertstoff nach der Verwendung erneut hochwertig mechanisch aufzubereiten, wiederzuverwenden und so im Kreislauf zu halten“, macht Alexander Schau, Verpackungsexperte bei Werner & Mertz, deutlich. Die restlichen 25 Prozent Material stammen – ebenfalls mechanisch recycelt – aus der europäischen Getränkeflaschensammlung (Bottle to Bottle).

Verbesserungen von Technologie und umfangreiches Wissen ermöglichen Innovation

Für die Konsument*innen ist dank gewohnt hoher Qualität und gleichem Aussehen der Flaschen kein Unterschied feststellbar. Den Schritt auf 75 Prozent machten zum einen die Sortieranlagen auf höchstem technischen Niveau möglich sowie zum anderen das erworbene Wissen und die ständige Überprüfung der angelieferten PET-Ballen im Recyclingwerk.

ALPLArecycling konnte dank modernster Software und einer Rechentechnik, die eine genauere Sortierung bei hoher Geschwindigkeit erlaubt, die Sortiereffizienz noch weiter erhöhen. „Kunststoffe sind Wertstoffe und verdienen die bestmögliche Wiederverwertung im Kreislauf. Das schaffen wir nur durch die kontinuierliche Weiterentwicklung unserer Recyclingprozesse und Investitionen in neuste Sortiertechnologien. Die langjährige Zusammenarbeit mit Werner & Mertz zur Erhöhung des Recyclinganteils aus dem Gelben Sack ist ein ideales Beispiel für die gemeinsame Umsetzung fortschrittlicher Recyclingprojekte“, freut sich Dietmar Marin, Managing Director Recycling Division bei ALPLA. Die Verpackungsexpert*innen von Werner & Mertz nehmen im Recyclingwerk Ballenanalysen der angelieferten Altkunststoffe vor. Vor Ort werten sie in regelmäßigen Abständen aus, welche Materialien in welcher Qualität in den PET-Ballen für das Recycling zur Verfügung stehen. Das Wissen über diesen Abfallstrom fließt in die Prozessentwicklung ein.

Dem Pionier Werner & Mertz ist gemeinsam mit ALPLA gelungen, bei den PET-Flaschen aus Altplastik den Anteil aus der Quelle Gelber Sack auf 75 Prozent zu steigern.

Erfolgreiche Kooperation

Mit der erneuten Steigerung des Anteils aus haushaltsnahen Sammlungen schreiben Werner & Mertz und ALPLA die Erfolgsgeschichte ihrer Kooperation fort. Bereits 2012 hat Werner & Mertz zusammen mit ALPLA und weiteren Kooperationspartnern entlang der gesamten Wertschöpfungskette die Recyclat-Initiative ins Leben gerufen. Die Recyclat-Initiative setzt sich seitdem dafür ein, dass Plastik aus Endverbrauchersammlungen (sogenanntes Post Consumer Recyclat, kurz PCR) als Wertstoff nach der Verwendung erneut hochwertig aufbereitet und wiederverwendet wird und dadurch im Kreislauf bleibt. So ist es 2014 gelungen, die PET-Flaschen der Marke Green Care Professional zu 100 Prozent aus PCR herzustellen, davon 20 Prozent aus der Quelle Gelber Sack. Im Februar 2021 folgte die Erhöhung auf 50 Prozent und schon 2024 ist die Steigerung auf 75 Prozent gelungen.

Die Quelle zählt fürs Klima: Aus welcher Quelle die Kunststoffverpackungen gewonnen werden, ist entscheidend

+ Mechanisches Recycling

Das Altplastik aus dem Gelben Sack lässt sich mittlerweile – millionenfach praktisch bewiesen – hochwertig in einem Upcycling-Verfahren sortenrein und sauber aufbereiten. Plastik eignet sich aufgrund seines geringen Schmelzpunktes sehr gut dafür, immer wieder neu verwendet zu werden. Die direkteste und energieschonendste Form der Kreislaufwirtschaft unserer Branche ist damit das mechanische Recycling von Plastik.

– Neues Plastik

Das erschreckende Ergebnis einer Untersuchung 2022 der ETH Zürich1: Bei der Herstellung von neuem Plastik wird doppelt so viel fossile Energie verbrannt, wie als Rohstoff im Plastik enthalten ist.

Die Ergebnisse sind insofern bemerkenswert, als dass die Forschung sich bislang vorwiegend auf jene Umweltbelastungen konzentriert hat, die bei der Entsorgung von Plastik entstehen. Und diese Schäden sind bereits enorm: Die in Deutschland und einigen anderen europäischen Ländern vorrangige Verbrennung von Plastikverpackungen erzeugt aus jedem Gramm Plastik im Schnitt drei Gramm CO2 und stellt überdies eine Verschwendung dieses wertvollen Rohstoffs dar.

Das Ergebnis, dass die Herstellung von neuem Plastik noch viel mehr CO2-Emissionen verursacht als die Verbrennung, zeigt, dass der CO2-Fußabdruck von Virgin Plastic noch viel schlechter ist, als zuvor befürchtet. Ausschlaggebend für die enormen Energiemengen bei der Herstellung sind laut der Untersuchung vor allem der stetig steigende Einsatz von Kohle-Strom in der Produktion. Das gilt primär für die boomende Plastikwirtschaft in Schwellenländern wie China, Indien und Indonesien, wo die benötigte Energie für Neuplastik hauptsächlich aus klimaschädlichen Kohlekraftwerken stammt. Viele EU-Länder/westliche Industrieländer haben – so die Untersuchung – die energieintensive Herstellung von Kunststoff in diese Länder ausgelagert.

– Pyrolyse

Das Altplastik wird hier bei Temperaturen bis zu 1.500 Grad in seine petrochemischen Bestandteile zerlegt, um es mithilfe von frischem Öl wieder zu Plastik zu verarbeiten.

Die vielen Varianten der Pyrolyse – auch Chemcycling oder chemisches Recycling genannt – haben eines gemeinsam: Sie erfordern viel Energie, um zum Beispiel aus Plastik das erwünschte Pyrolyseöl zu gewinnen. Eine Studie großer Umweltorganisationen² hat die schlechte Bilanz dieses Verfahrens belegt: Um eine Tonne Altplastik in Plastik zu verwandeln, braucht die Pyrolyse eine Tonne fossiler Brennstoffe als zusätzlichen Energielieferanten. Unabhängigen Fachleute sehen die Pyrolyse daher auch nicht als Unterart des Recyclings an, sondern als eine Variante der Verbrennung.

Diese Quelle schont das Klima nicht: Jedes Gramm verbranntes Plastik erzeugt rund drei Gramm CO2. Hinzu kommt, dass eine große Menge an Werkstoff bei der Pyrolyse verloren geht. Das wenige, was dabei an Pyrolyseöl gewonnen wird, lässt sich zudem meist nur nach einer zusätzlichen, aufwendigen chemischen Reinigung weiterverarbeiten.

1 Link zur Untersuchung: » Growing environmental footprint of plastics driven by coal combustion | Nature Sustainability